Die Wärmeerzeugung bei der Hochgeschwindigkeitsstahlerzeugung erfordert drei Dampfmaschinen, um sie zu unterdrücken, während ein Vulkanausbruch mit etwas geringerem Volumen durch zwei Dampfmaschinen unterdrückt werden kann. Das bedeutet, dass, wenn die Wärme des Metallraffinierers nicht vom Modul zurückgewonnen wird, Nicht nur, dass die Umgebungstemperatur extrem schnell ansteigt, sondern auch die Konstruktion. Während des Prozesses müssen Sie auf die Auswahl der Materialien achten. Sie dürfen nicht den falschen Stahl oder andere Materialien verwenden. Spätere Module legen immer mehr Wert auf die Temperaturkontrolle. Der erste Schritt besteht darin, den Rahmen zu bauen. Der dritte Schritt besteht darin, das Gebäude zu bauen und Wasser (mindestens eine Tonne) in das Dampfbad zu gießen Der vierte Schritt besteht darin, das Hintergrundgebäude zu bauen. Der fünfte Schritt besteht aus den Abschlussarbeiten und dem Eingießen der Flüssigkeit.

Teilen Sie die Schritte zum Aufbau des Stahlerzeugungsmoduls von „Anoxic“

Warum ein Stahlerzeugungsmodul bauen?

Für die Stahlproduktion in freier Wildbahn können Sie vorübergehend etwas Stahl erhalten, indem Sie ein großes Becken in freier Wildbahn als Kühlquelle finden. Diese Methode ist jedoch nicht nachhaltig, und ich empfehle Ihnen, ein Stahlproduktionsmodul zu bauen, nachdem Sie in der Wildnis mindestens 5 Tonnen Stahl hergestellt haben wild. (Das unten erwähnte Stahlerzeugungsmodul benötigt nur bis zu 1,6 Tonnen Stahl)

Neue Freunde haben vielleicht keine Ahnung von Metallraffinerien. Der Mechanismus dieser Sache ist etwas kompliziert, aber um es einfach auszudrücken: Wenn die Metallraffinerie voll mit Strom versorgt wird, um Stahl herzustellen, wird die durchschnittliche Wärmeproduktion sogar höher sein als die durchschnittliche Hitze Produktion eines Vulkans im gesamten Zyklus Noch höher!

Die Wärmeerzeugung bei der Hochgeschwindigkeitsstahlerzeugung erfordert drei Dampfmaschinen, um sie zu unterdrücken, während ein Vulkanausbruch mit etwas geringerem Volumen durch zwei Dampfmaschinen unterdrückt werden kann. Das bedeutet, dass, wenn die Wärme des Metallraffinierers nicht vom Modul zurückgewonnen wird, Dadurch steigt nicht nur die Umgebungstemperatur schnell an (besonders einige Neulinge platzierten auch Metallraffinerien in der Nähe der Basis, was im Grunde der Platzierung eines Vulkans dort entspricht), sondern es wird auch viel Wärme verschwendet, die zur Stromerzeugung genutzt werden könnte.

Lassen Sie uns nicht über den Berechnungsinhalt sprechen, selbst wenn ein Bösewicht mit einem mechanischen Attribut von 0 und keiner Lichtbeschleunigung einen Refiner mit einer Leistung von bis zu 1200 W verwendet, um Aluminium, Niob, Eisen und Stahl zu raffinieren, wenn die Hitze Alle Dampfmaschinen werden recycelt und das Endergebnis ist nicht nur kein Stromverbrauch, sondern sogar ein Stromüberschuss!

Speziell für die Stahlherstellung können die drei Dampfmaschinen voll ausgelastet sein und mehr als 1 kW zusätzliche Leistung erhalten. Wenn die elektronische Steuerstation zum Hinzufügen eines Chips verwendet wird, können mehr als 2 kW Leistung eingespart werden, und wenn die Betriebsstufe des Bösewichts steigt und die Beleuchtung beschleunigt sich, sie wird weiter zunehmen (die Leistung erhöht sich nicht, aber die Nettoüberschussenergie ist größer, Energie ist Leistung mal Zeit).

Wenn das noch etwas abstrakt ist, dann öffnen Sie den „Colony Cycle Report“ in der oberen rechten Ecke, wo Sie den Stromverbrauch und die Stromerzeugung (in Joule) verschiedener Geräte in jedem Zyklus sehen können. Auf einen Blick wissen Sie es dass das Stahlerzeugungsmodul die Menge an Strom erzeugen kann, ist sehr beträchtlich.

(Vor allem weil das Modul nicht gebaut ist, verursachen die durch Hitze verursachten Temperaturprobleme und der Stromverbrauch von 1200 W eine große Belastung.)

Bau von Stahlerzeugungsmodulen

Während des Bauprozesses müssen Sie auf die Auswahl der Materialien achten. Sie dürfen nicht den falschen Stahl oder andere Materialien verwenden. Spätere Module legen immer mehr Wert auf die Temperaturkontrolle, und Materialien sind ein sehr kritischer Teil.

Der erste Schritt besteht darin, das Framework zu erstellen

Am besten wählen Sie magmatisches Gestein für Isoliersteine (Keramik ist besser, aber nicht notwendig), für Fenstersteine müssen Diamanten verwendet werden, und wenn Diamanten nicht verfügbar sind (jedoch kein Blei), können Metallsteine verwendet werden. Die Gesamtgröße beträgt 18 x 16, bei einer Standardhöhe von 3 Etagen. Es ist nicht erforderlich, Trockenbauwände zu verkleben, was für Anfänger praktisch ist, um Gitter zu zählen.

Der zweite Schritt besteht darin, die Ausgießtür abzusaugen

Watergate, ich schlage vor, dass es am besten ist, Rohöl oder Erdöl zu wählen. Gießen Sie an jeder dieser drei Stellen etwas hinein und wischen Sie dann die überschüssige Flüssigkeit ab. Es entsteht ganz einfach ein Wasserpfropfen. In den leeren Flaschenbehälter in der oberen rechten Ecke können noch ein paar Fässer eingefüllt werden, sodass die obere und untere Schicht zum anschließenden Abkühlen mit Öl bedeckt werden kann. (Blei kann für Drahtbondplatten mit hoher Belastung verwendet werden)

Nach dem Gießen wird es so aussehen, dass sich unten eine Vakuumisolierung bildet. Installieren Sie übrigens die Luftpumpe zum Evakuieren, aber achten Sie darauf, den Raum oben rechts nicht zu evakuieren.

Der dritte Schritt besteht darin, das Gebäude zu bauen und Wasser in das Dampfbad zu gießen (mindestens eine Tonne).

Schauen wir uns zuerst die oberste Schicht an. Als Material für die oberste Schicht kann Blei verwendet werden, da die Temperatur auf etwa 30 °C eingestellt wird. Achten Sie darauf, zuerst die oberste Schicht aufzubauen, da diese 5 Stockwerke hoch ist Menschen können den oberen Teil nicht erreichen. Sie müssen zuerst eine Leiter bauen. (Der neben dem Licht ist der Klon-Bewegungssensor)

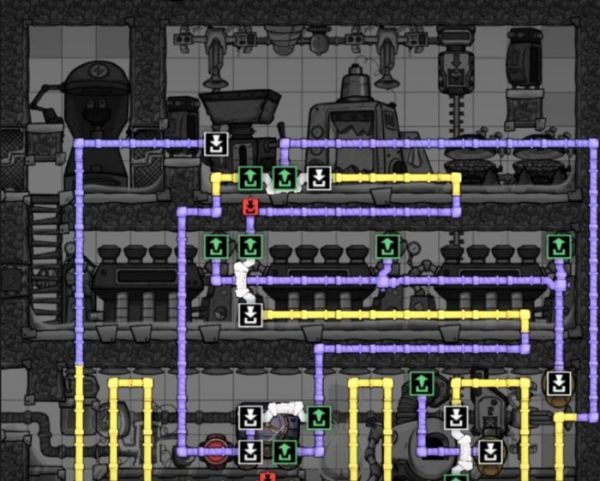

Da die Rückseite außer Reichweite ist, verbinden wir zunächst die Leitungen, die Automatisierung und die Trägerschienen.

Dann ist da noch die Dampfmaschinenschicht in der Mitte, die allesamt Blei gebrauchen kann, dazu gibt es nichts zu sagen.

Schließlich gibt es unten noch das Dampfbad. Achten Sie besonders auf die Materialien im Inneren! Große Transformatoren, Flüssigkeitstemperaturregler und automatische Reiniger müssen aus Stahl sein, Glasöfen müssen aus Keramik sein (wenn Sie keine Keramik haben, nutzen Sie jetzt den Ofen im obersten Stockwerk, um welche zu raffinieren), Temperatursensoren und Flüssigkeitsleitungen Temperatursensoren können aus Blei bestehen, und der Ablassanschluss und die Transportaufbewahrung des Geräts spielen keine Rolle.

Der vierte Schritt besteht darin, das Hintergrundgebäude zu bauen.

Das erste sind Drähte. Blei kann in Drähten verwendet werden. (Wenn zu diesem Zeitpunkt der Hauptstromkreis angeschlossen ist, erzeugt der Transformator in der unteren linken Ecke Wärme. Wenn das Modul nicht startet, ist es möglicherweise überhitzt und beschädigt. Obwohl es repariert werden kann, können Sie es auch nicht an die Stromversorgung anschließen den Transformator, bevor Sie das Modul starten.)

Für die Automatisierung kann Blei für Signalleitungen verwendet werden, der Temperatursensor wird auf >135 °C eingestellt und der Temperatursensor der Flüssigkeitsleitung wird zunächst auf einen Wert über der Maximaltemperatur eingestellt, um ein Anlaufen der Flüssigkeitskühlung zu vermeiden. (Dieser Schritt ist sehr wichtig)

Transportschiene, egal wie sie angeschlossen ist.

Schließlich gibt es noch die Flüssigkeitspipeline. Dies ist der entscheidende Punkt. Sie darf nicht zufällig geändert werden, aber die Flüssigkeitspipeline kann überhaupt nicht geändert werden.

Von leicht bis schwierig verbinden wir zunächst die Abflussöffnungen der Dampfmaschine und des Glasofens mit isolierten Flüssigkeitsrohren, vorzugsweise magmatischem Gestein (insbesondere dem Abschnitt des Glasofens).

Dann ist da noch der Flüssigkeitskühlkreislauf, über den wir sprechen. Freunde, die meine vorherigen Ausgaben gelesen haben, sollten damit vertraut sein. Es handelt sich immer noch um die gleichen Anschlüsse, aber achten Sie darauf, nicht die falschen oder umgekehrten Rohrtypen und Rohrbrücken anzuschließen . Verwenden Sie kein Blei für Wärmerohre. Verwenden Sie am besten magmatisches Gestein für wärmeisolierende Rohre. Machen Sie keinen Fehler, wenn Sie den weißen Anschluss mit dem grünen Anschluss für die Flüssigkeitskühlung verbinden Ein Fehler, das Rohr platzt.

Abschließend verbinden wir das Rohr des Metallrefiners, das auch den Mittelpunkt des gesamten Moduls darstellt, damit das Kühlmittel des Metallrefiners in der Dampfkammer vollständig Wärme austauschen kann. Durch den Wärmeaustausch zwischen Diamantsteinen und Wärmerohren kann die Wärme auch bei nicht besonders dichter Anordnung sehr gut ausgetauscht werden. Verwenden Sie kein Blei in Wärmerohren (Blei kann schmelzen, wenn es hier verwendet wird).

Der fünfte Schritt ist die Abschlussarbeit, das Eingießen der Flüssigkeit.

Füllen Sie zunächst den Flüssigkeitskühler mit Flüssigkeit und füllen Sie ihn nicht direkt ein. Stellen Sie sicher, dass der Flüssigkeitskühler nicht automatisch ausgeschaltet wird der Füllvorgang. Entfernen Sie nach dem Befüllen die Rohrbrücke, die die Flüssigkeit einfüllt.

Füllen Sie den Metallrefiner mit Kühlmittel. Das Kühlmittel muss „Erdöl“ sein, es muss „Erdöl“ verwendet werden! ! ! Fragen Sie mich nicht warum, wenn ich den falschen Zünder gefüllt habe. Es handelt sich um gelb-orangefarbenes Öl, weder um dunkles Rohöl noch um eine andere Flüssigkeit.

Ebenso besteht der einzige Unterschied zwischen der Brückenfüllflüssigkeit und der direkten Befüllung des Raffinierers darin, dass er nur 800 kg Öl speichern kann. Nach dem Befüllen bauen wir die Brücke nicht zuerst ab und lassen den Bösewicht rüberkommen und den Raffinierer starten, um alles zu raffinieren Es möchte, dass 400 kg Öl in die Rohrleitung eingefüllt werden können, und entfernen Sie dann die Rohrleitungsbrücke.

Nachdem alles gefüllt ist, wird es wahrscheinlich so aussehen (solange kein Öl am grünen Anschluss des Refiners blockiert ist)

Im oberen Feld können Sie links Metallmineralien, Fossilien usw. (je nach Ihren Raffinierungsbedürfnissen) und im rechten Feld Kohle und Ton (je nach Ihren Bedürfnissen) überprüfen. Lader tickt Sand. Die elektronische Kontrollstation wählt in der Regel Blei aus, wenn es in Zukunft viele andere Metalle gibt.

Starten Sie zuerst den Refiner, egal was raffiniert wird, warten Sie, bis sich das Wasser in der Dampfkammer in Dampf verwandelt, und starten Sie dann den Flüssigkeitskühler (stellen Sie den Temperatursensor der Flüssigkeitsleitung auf >30 °C ein). Andernfalls kann es zu einer Überhitzung und Beschädigung des Flüssigkeitskühlers kommen.

Zu diesem Zeitpunkt ist das Modul fertiggestellt und die Stahlerzeugung kann mit voller Geschwindigkeit erfolgen. Die maximale Temperatur der Dampfkammer beträgt etwa 210 °C.

Normalerweise wähle ich den bestimmten Standort in der Nähe der Außenseite der Basis, damit der Bösewicht ihn schnell erreichen kann. Da er isoliert ist, besteht kein Grund zur Sorge über Temperaturprobleme.